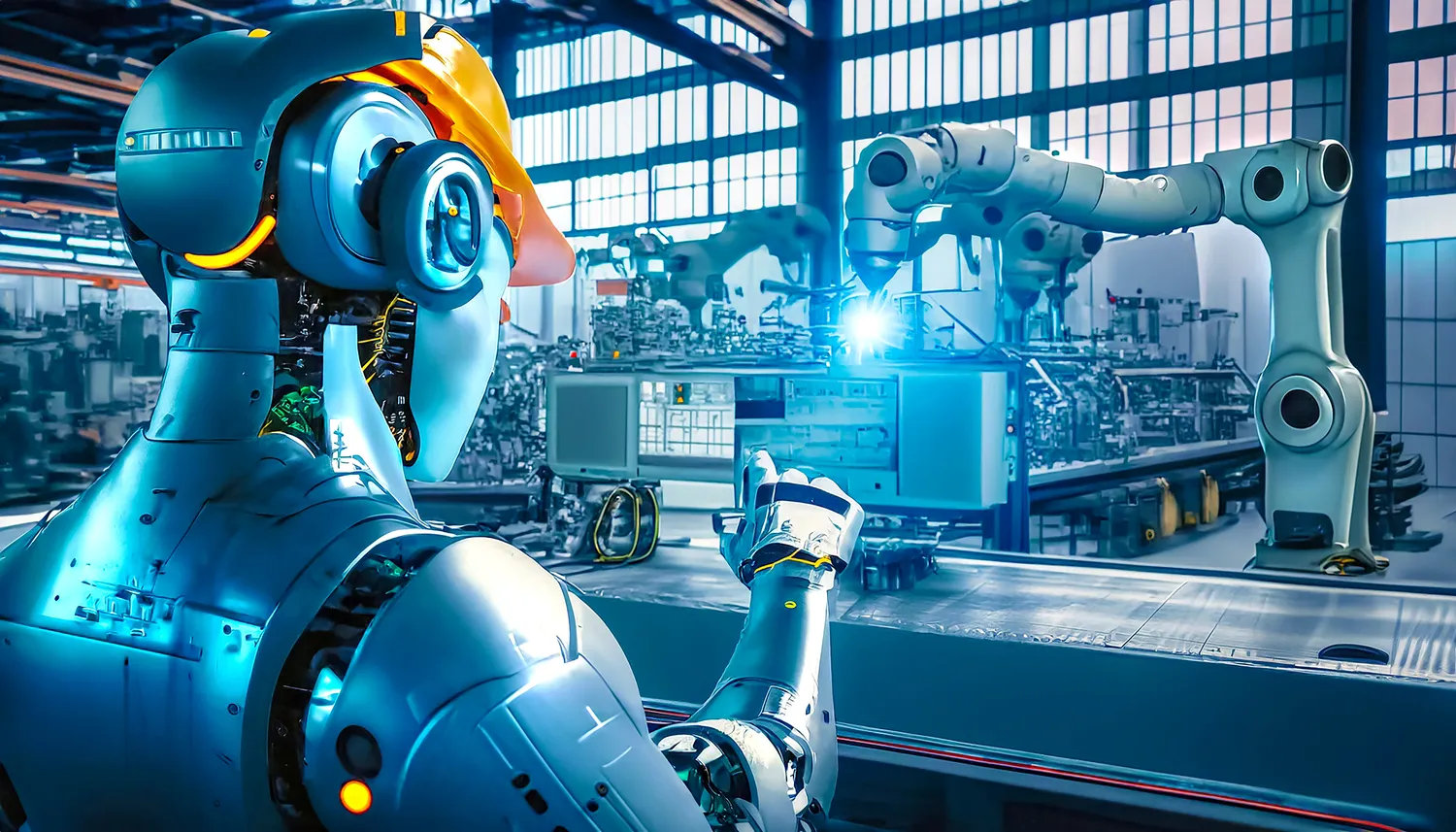

Robotyzacja procesów spawalniczych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. W miarę jak technologia rozwija się w szybkim tempie, wiele firm zaczyna dostrzegać korzyści płynące z automatyzacji procesów produkcyjnych. Wprowadzenie robotów do spawania przynosi ze sobą szereg zalet, takich jak zwiększenie wydajności, poprawa jakości oraz redukcja kosztów. Roboty spawalnicze są w stanie pracować przez długie godziny bez przerwy, co pozwala na znaczne zwiększenie produkcji. Dodatkowo, dzięki precyzyjnym algorytmom i czujnikom, roboty mogą wykonywać skomplikowane zadania z dużą dokładnością, co minimalizuje ryzyko błędów ludzkich. Warto również zauważyć, że automatyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa pracy, ponieważ roboty mogą przejąć niebezpieczne zadania, które wcześniej były wykonywane przez ludzi. W efekcie zmniejsza się liczba wypadków i urazów w miejscu pracy, co jest niezwykle istotne dla każdej firmy.

Jakie są korzyści z zastosowania robotyzacji w spawaniu

Korzyści płynące z zastosowania robotyzacji w procesach spawalniczych są liczne i różnorodne. Przede wszystkim automatyzacja pozwala na osiągnięcie wyższej wydajności produkcji. Roboty spawalnicze mogą pracować nieprzerwanie przez całą dobę, co znacząco zwiększa tempo realizacji zamówień. Dzięki temu przedsiębiorstwa mogą lepiej odpowiadać na potrzeby rynku i skracać czas realizacji projektów. Kolejną istotną zaletą jest poprawa jakości spawów. Roboty są zaprogramowane do wykonywania powtarzalnych zadań z niezwykłą precyzją, co eliminuje błędy wynikające z ludzkiego zmęczenia czy nieuwagi. Ponadto, zastosowanie robotyzacji pozwala na optymalizację zużycia materiałów, co przekłada się na mniejsze straty i oszczędności finansowe. Warto także wspomnieć o aspektach związanych z bezpieczeństwem pracy. Roboty mogą przejąć najbardziej niebezpieczne zadania, co zmniejsza ryzyko wypadków i urazów wśród pracowników.

Jakie wyzwania niesie ze sobą robotyzacja procesów spawalniczych

Mimo licznych korzyści, robotyzacja procesów spawalniczych wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić przed podjęciem decyzji o automatyzacji. Jednym z głównych problemów jest wysoki koszt zakupu i wdrożenia technologii robotycznej. Inwestycje te mogą być znaczne, a dla wielu mniejszych firm stanowią poważne obciążenie finansowe. Dodatkowo, wdrożenie systemu robotycznego wymaga odpowiedniego przeszkolenia pracowników, co również generuje dodatkowe koszty oraz czas potrzebny na adaptację do nowych warunków pracy. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Firmy muszą zadbać o to, aby nowe rozwiązania były kompatybilne z dotychczasowymi procesami oraz aby nie zakłócały ich funkcjonowania. Nie można także zapominać o konieczności regularnego serwisowania i konserwacji robotów, co wiąże się z dodatkowymi wydatkami oraz potrzebą posiadania specjalistycznej wiedzy technicznej w firmie.

Jak wygląda przyszłość robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych rysuje się w jasnych barwach, a rozwój technologii sprawia, że coraz więcej firm decyduje się na automatyzację swoich linii produkcyjnych. W miarę postępu technologicznego możemy spodziewać się dalszego wzrostu precyzji oraz efektywności robotów spawalniczych. Nowe rozwiązania będą umożliwiały jeszcze bardziej skomplikowane operacje oraz lepsze dostosowanie do indywidualnych potrzeb klientów. Również rozwój sztucznej inteligencji i uczenia maszynowego wpłynie na sposób działania robotów – będą one mogły uczyć się na podstawie danych z poprzednich operacji i optymalizować swoje działania w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą rolę współpracy między ludźmi a robotami – tzw. coboty będą coraz częściej wykorzystywane w procesach produkcyjnych jako wsparcie dla pracowników, a nie ich zastępstwo. To podejście może przyczynić się do poprawy efektywności pracy oraz zwiększenia satysfakcji pracowników.

Jakie technologie wspierają robotyzację procesów spawalniczych

Współczesna robotyzacja procesów spawalniczych korzysta z szeregu zaawansowanych technologii, które znacząco wpływają na efektywność i jakość wykonywanych prac. Jednym z kluczowych elementów są nowoczesne systemy sterowania, które umożliwiają precyzyjne programowanie ruchów robotów oraz dostosowywanie ich do specyficznych wymagań produkcyjnych. Dzięki zastosowaniu algorytmów sztucznej inteligencji i uczenia maszynowego, roboty mogą analizować dane w czasie rzeczywistym i optymalizować swoje działania, co przekłada się na lepszą jakość spawów oraz mniejsze zużycie materiałów. Kolejną istotną technologią są czujniki i systemy monitorowania, które pozwalają na bieżąco kontrolować parametry procesu spawania, takie jak temperatura czy prędkość spawania. Dzięki temu możliwe jest natychmiastowe wykrywanie nieprawidłowości i ich korekta, co znacząco redukuje ryzyko błędów. Warto również zwrócić uwagę na rozwój technologii druku 3D, która w połączeniu z robotyzacją może otworzyć nowe możliwości w zakresie tworzenia skomplikowanych struktur metalowych.

Jakie są najczęstsze zastosowania robotyzacji w spawaniu

Robotyzacja procesów spawalniczych znajduje zastosowanie w wielu branżach i dziedzinach przemysłu, co sprawia, że jest to temat niezwykle aktualny i interesujący. W przemyśle motoryzacyjnym roboty spawalnicze odgrywają kluczową rolę w produkcji karoserii samochodowych, gdzie precyzyjne łączenie elementów metalowych jest niezbędne dla zapewnienia bezpieczeństwa i jakości pojazdów. W branży budowlanej roboty są wykorzystywane do spawania konstrukcji stalowych, co przyspiesza proces budowy oraz zwiększa dokładność wykonania. W sektorze energetycznym, szczególnie w produkcji turbin wiatrowych czy instalacjach przemysłowych, automatyzacja procesów spawalniczych pozwala na efektywne łączenie dużych komponentów. Robotyzacja znajduje również zastosowanie w przemyśle stoczniowym, gdzie skomplikowane operacje spawalnicze są realizowane na dużych powierzchniach kadłubów statków. Dodatkowo, coraz częściej można spotkać roboty spawalnicze w małych warsztatach rzemieślniczych, gdzie automatyzacja pozwala na zwiększenie wydajności pracy oraz poprawę jakości wyrobów.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania odpowiednich umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość programowania robotów, co pozwala na dostosowywanie ich działania do specyficznych potrzeb produkcyjnych. Pracownicy muszą być w stanie obsługiwać oprogramowanie służące do programowania ruchów robota oraz monitorowania jego pracy. Ponadto ważna jest umiejętność analizy danych generowanych przez systemy monitorujące, co pozwala na bieżąco kontrolować jakość wykonywanych spawów oraz identyfikować ewentualne problemy. Warto również zwrócić uwagę na konieczność posiadania wiedzy z zakresu technologii spawalniczych, aby móc skutecznie współpracować z robotami oraz rozumieć zasady działania różnych procesów spawania. Umiejętności związane z konserwacją i serwisowaniem sprzętu również są istotne, ponieważ regularna dbałość o stan techniczny robotów wpływa na ich wydajność i niezawodność.

Jakie są przyszłe trendy w dziedzinie robotyzacji procesów spawalniczych

Przyszłość robotyzacji procesów spawalniczych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na automatyzację w różnych branżach przemysłowych. Jednym z kluczowych trendów jest integracja sztucznej inteligencji z systemami robotycznymi, co pozwoli na jeszcze większą autonomię robotów podczas wykonywania skomplikowanych operacji. Dzięki AI roboty będą mogły uczyć się na podstawie doświadczeń zdobytych podczas pracy i dostosowywać swoje działania do zmieniających się warunków produkcyjnych. Kolejnym ważnym kierunkiem rozwoju jest miniaturyzacja technologii – coraz mniejsze i bardziej zaawansowane urządzenia będą mogły być wykorzystywane w miejscach o ograniczonej przestrzeni roboczej. Trendem staje się także wzrost znaczenia współpracy między ludźmi a robotami – coboty będą coraz częściej stosowane jako wsparcie dla pracowników, co pozwoli na efektywniejsze wykorzystanie zasobów ludzkich i technologicznych. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie tworzenia skomplikowanych struktur metalowych i ich późniejszego łączenia za pomocą procesów spawania.

Jakie są przykłady firm wdrażających robotyzację w spawaniu

Wiele renomowanych firm na całym świecie zdecydowało się na wdrożenie robotyzacji procesów spawalniczych jako kluczowego elementu swojej strategii produkcyjnej. Przykładem może być koncern motoryzacyjny Toyota, który od lat wykorzystuje zaawansowane technologie automatyzacji do produkcji swoich pojazdów. Roboty spawalnicze są tam wykorzystywane do precyzyjnego łączenia elementów karoserii samochodowej, co przekłada się na wysoką jakość produktów końcowych. Innym przykładem jest firma Boeing, która stosuje roboty do spawania dużych komponentów samolotowych, co pozwala na zwiększenie efektywności produkcji oraz poprawę bezpieczeństwa pracy. W Europie wiele firm zajmujących się produkcją maszyn i urządzeń również inwestuje w automatyzację procesów spawalniczych – przykładem może być niemiecka firma KUKA, która oferuje kompleksowe rozwiązania w zakresie robotyzacji dla różnych branż przemysłowych.

Jakie są koszty związane z wdrożeniem robotyzacji w procesach spawalniczych

Koszty związane z wdrożeniem robotyzacji procesów spawalniczych mogą być znaczne i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii czy skala produkcji. Na początku przedsiębiorstwo musi ponieść wydatki związane z zakupem odpowiednich urządzeń oraz oprogramowania do programowania i monitorowania pracy robotów. Koszt zakupu robota przemysłowego może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych, w zależności od jego funkcji i zaawansowania technologicznego. Dodatkowo należy uwzględnić koszty instalacji oraz integracji nowych systemów z istniejącymi liniami produkcyjnymi. Kolejnym istotnym aspektem są wydatki związane ze szkoleniem pracowników – konieczne jest przeszkolenie personelu zarówno w zakresie obsługi nowych urządzeń, jak i programowania ich działania. Koszty te mogą być znaczne zwłaszcza dla mniejszych firm, które nie dysponują dużymi budżetami inwestycyjnymi.